ميثوكسيد البوتاسيوم في وقود الديزل الحيوي: كيف يُحسّن ميثوكسيد البوتاسيوم عملية التحويل من الزيوت المستعملة

تاريخ الإصدار: 12 نوفمبر 2025

الجزء الأول - تطور المواد الأولية، ومجال المحفزات، ودور KOMe في هندسة الديزل الحيوي الحديثة

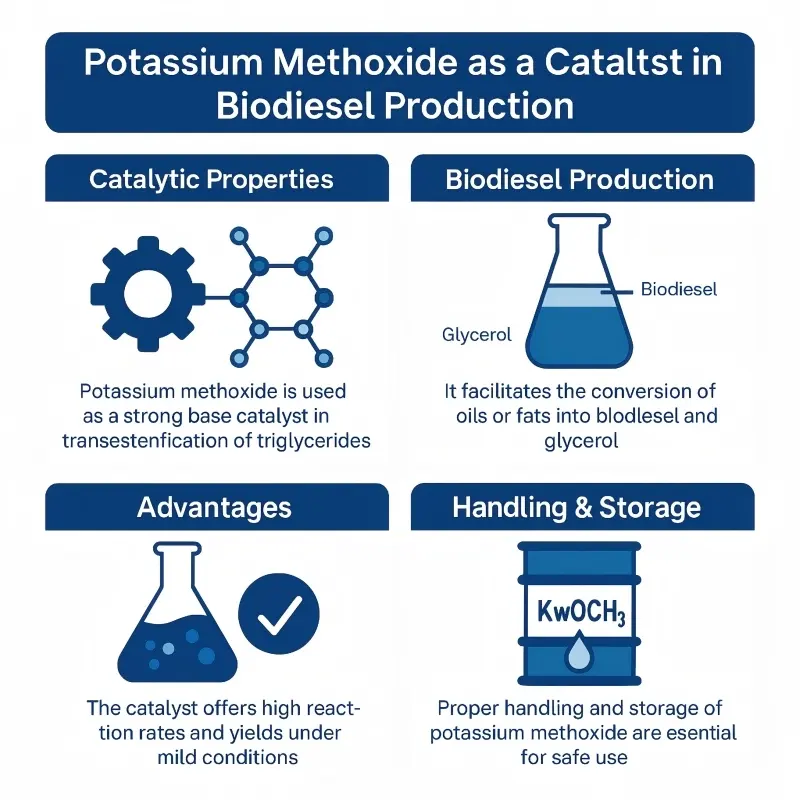

أدى التطور السريع للمواد الأولية المستخدمة في صناعة الديزل الحيوي العالمية إلى تغيير جذري في متطلبات أداء المحفزات القلوية. في المراحل الأولى من تصنيع الديزل الحيوي، صُممت معظم المصانع باستخدام زيوت نباتية مكررة ذات محتوى منخفض من الأحماض الدهنية الحرة، وملامح شوائب يمكن التنبؤ بها، وأقل قدر من التباين في عمليات التصنيع. في ظل هذه الظروف، كان تفاعل الأسترة التبادلية يسير بأقل قدر من التداخل من الماء أو مركبات الفوسفور أو الأحماض الدهنية الحرة، مما سمح لميثوكسيد الصوديوم بالسيطرة كمحفز مفضل. مع ذلك، تحول مشهد الديزل الحيوي المعاصر نحو مواد أولية أكثر تباينًا، وأكثر تفاعلية، وأكثر صعوبة في التحويل بكفاءة باستخدام أنظمة التحفيز التقليدية. أصبحت زيوت الطهي المستعملة، والدهون الحيوانية، والزيوت الحمضية، وشحوم المصائد، ودهون النفايات المختلطة عناصر أساسية في محفظة المواد الأولية لهذه الصناعة، مدفوعةً بالتنافسية السعرية، وحوافز الاقتصاد الدائري، وسياسات خفض انبعاثات غازات الاحتباس الحراري، والتركيز التنظيمي المتزايد على مسارات تحويل النفايات إلى طاقة. وقد وضع هذا الاتجاه ضغطاً غير مسبوق على أنظمة التحفيز للحفاظ على معدلات التحويل، وقمع الاستحلاب، ودعم فصل الطور المتسق، والحفاظ على جودة وقود الديزل الحيوي حتى عندما يكون التباين في المراحل الأولية أمراً لا مفر منه.

في هذا السياق، برز ميثوكسيد البوتاسيوم كعامل حفاز قادر على معالجة نطاق أوسع من جودة المواد الأولية التي تُلاحظ عالميًا. فخصائصه الكيميائية، وذوبانه، وتحمله للحموضة المتبقية، وتوافقه المُحسّن مع أنظمة التبادل الإستري المستمر، تمنحه مزايا خاصة عند التعامل مع أنواع المواد الأولية التي تُهيمن على البنية التحتية لإنتاج الديزل الحيوي في أوروبا وجنوب شرق آسيا، وبشكل متزايد في أمريكا. وعلى عكس الأنظمة القائمة على الصوديوم، يُظهر ميثوكسيد البوتاسيوم مرونة أكبر في التعامل مع المواد الأولية ذات مستويات الأحماض الدهنية الحرة المتقلبة، لا سيما في المنشآت التي تجمع بين الأسترة الحمضية والتبادل الإستري القلوي. فالحمض المتبقي، الذي يصعب التخلص منه تمامًا بعد الأسترة، يُمكن أن يُعطّل ميثوكسيد الصوديوم بسرعة، مما يؤدي إلى تكوّن الصابون والمستحلبات المُشكِلة، بينما يميل ميثوكسيد البوتاسيوم إلى الاحتفاظ بنشاطه الحفاز عبر نطاق تشغيل أوسع. وتُعد هذه المتانة التشغيلية أحد الأسباب الرئيسية التي تدفع المصانع التي تعتمد بشكل كبير على زيت الطهي المُستعمل إلى التحول بشكل متكرر إلى أنظمة البوتاسيوم، حتى عندما تبدو ألكوكسيدات الصوديوم أكثر اقتصادية عند استخدامها منفردة.

من منظور كيمياء التفاعلات، يحافظ ميثوكسيد البوتاسيوم على نفس الآلية الأساسية التي تعمل بها محفزات الألكوكسيد الأخرى: حيث تهاجم أيونات الميثوكسيد مجموعات الكربونيل في الدهون الثلاثية لتكوين إسترات الميثيل والجليسرول. ومع ذلك، يكمن اختلاف الأداء في التفاعل بين المحفز ومصفوفة التفاعل. تؤثر أيونات البوتاسيوم على الذوبان، وتكوين أزواج الأيونات، وحركية التفاعل بشكل مختلف عن أيونات الصوديوم، خاصة في الأنظمة الغنية بالشوائب الثانوية مثل الماء، وثنائي الجليسريد، وأحادي الجليسريد، والستيرولات، والفوسفوليبيدات، وآثار المعادن. تؤثر هذه الشوائب، التي غالبًا ما توجد في الزيوت المعاد تدويرها، على تكوين المذيلات، وتوزيع حجم القطرات أثناء التحريك، واستقرار الطبقة البينية بين الزيت والميثانول. يعزز ميثوكسيد البوتاسيوم بيئات تحفيزية أكثر استقرارًا في ظل ظروف الشوائب هذه، مما يؤدي إلى فصل أنقى للجليسرول وتقليل انجراف بقايا المحفز إلى طور إستر الميثيل.

يُعدّ تحسين ديناميكيات انتقال الكتلة مجالًا رئيسيًا آخر يُظهر فيه ميثوكسيد البوتاسيوم مزايا ملحوظة. إذ يتضمن إنتاج الديزل الحيوي نظامًا ثنائي الطور من الميثانول والزيت، ويعتمد نجاح عملية الأسترة التبادلية بشكل كبير على تقليل قيود انتقال الكتلة. يتميز ميثوكسيد البوتاسيوم بذوبانية أعلى في الميثانول مقارنةً بميثوكسيد الصوديوم، مما يُنتج توزيعًا أكثر تجانسًا لأيونات الميثوكسيد في جميع أنحاء وسط التفاعل. يُسرّع هذا التجانس المراحل المبكرة من التفاعل، ويزيد من المنطقة التحفيزية الفعالة داخل المفاعل، ويُقلل من زمن الإقامة اللازم لتحقيق تحويل عالٍ. تستفيد محطات إنتاج الديزل الحيوي المستمرة - سواءً كانت تعتمد على خلاطات ثابتة معيارية أو مفاعلات خزانات ذات تحريك مستمر - بشكل كبير من خصائص التشتت السريع لميثوكسيد البوتاسيوم، مما يُترجم إلى تشغيل أكثر سلاسة حتى عند تغير تركيبة المواد الأولية من دفعة إلى أخرى من زيت الطهي المستعمل.

يُعد تأثير ميثوكسيد البوتاسيوم على فصل الأطوار من أهم العوامل العملية المؤثرة على كفاءة تشغيل مصانع الديزل الحيوي. فبعد عملية الأسترة التبادلية، ينفصل مزيج التفاعل إلى طبقتين: إستر الميثيل والجلسرين الخام، إلا أن جودة هذا الفصل تتفاوت بشكل كبير تبعًا لنوع المحفز المستخدم وظروف المادة الأولية. تميل المحفزات القائمة على الصوديوم إلى إنتاج مستحلبات أكثر استقرارًا، خاصةً عند وجود الماء أو الأحماض الدهنية الحرة في النظام. تعمل هذه المستحلبات على احتجاز إسترات الميثيل داخل طور الجلسرين، والجلسرين داخل طور الإستر، مما يزيد من متطلبات إعادة المعالجة، ويبطئ دورات الغسيل، ويرفع مستويات أحادي الجليسريد في المنتج النهائي. في المقابل، يُساعد ميثوكسيد البوتاسيوم على تعزيز تكوين حدود أنظف بين الطورين. يترسب طور الجلسرين الأثقل بشكل أكثر وضوحًا، مع رغوة أقل على السطح البيني، حتى عند احتواء المواد الأولية على كميات معتدلة من الصابون المتبقي أو الإسترات الجزئية. تُقلل هذه الظاهرة بشكل مباشر من حمولة أجهزة الطرد المركزي، وتُقلل من استهلاك مياه الغسيل، وتُحسّن من نقاء وجفاف إستر الميثيل الخام قبل التنقية. وتُشير المصانع التي تعمل بالزيوت المُعاد تدويرها باستمرار إلى أن أنظمة البوتاسيوم تُقلل من استهلاك مُزيل الاستحلاب وتُحسّن من إنتاجية المصنع الإجمالية في ظل ظروف المواد الخام الصعبة.

يتميز ميثوكسيد البوتاسيوم بمزايا عديدة عند النظر إليه من حيث موثوقية المعدات ومتطلبات الصيانة. فغالباً ما تُلاحظ مصانع الديزل الحيوي التي تستخدم أنظمة الصوديوم تسارعاً في تراكم الرواسب في معدات الغسيل والتجفيف اللاحقة، نتيجةً لترسب الصابون وأملاح الصوديوم والمستحلبات الدقيقة التي تنتقل إلى مرحلة تنقية الإستر. أما ميثوكسيد البوتاسيوم فيُنتج صابوناً أكثر قابلية للذوبان في الماء وأقل عرضةً للترسب على المبادلات الحرارية والأعمدة المعبأة والمبخرات. ورغم ضرورة التحكم في الصابون، إلا أن طبيعة الصابون القائم على البوتاسيوم تُقلل من حالات توقف الصيانة، مما يُخفض تكاليف التشغيل على المدى الطويل. وقد أفادت بعض المصانع في جنوب شرق آسيا وأمريكا اللاتينية، بعد التحول من أنظمة الصوديوم إلى أنظمة البوتاسيوم، بانخفاضات كبيرة في الصيانة غير المخطط لها المرتبطة بتراكم الرواسب، لا سيما في مجففات التفريغ ووحدات استخلاص الميثانول.

تتفاعل استراتيجيات المعالجة المسبقة للمواد الأولية بشكل كبير مع اختيار المحفز. فعند استخدام الأسترة الحمضية لتقليل الأحماض الدهنية الحرة، غالبًا ما تترك خطوة التعادل -المصممة لإزالة الحمض المتبقي- كميات صغيرة من أملاح البوتاسيوم أو الصوديوم، وذلك حسب القاعدة المستخدمة. وتختلف هذه الأملاح في سلوكها خلال مرحلة الأسترة التبادلية القلوية. فعند استخدام ميثوكسيد البوتاسيوم كمحفز قلوي، لا يؤثر وجود أملاح البوتاسيوم على النشاط التحفيزي بنفس شدة تأثير أملاح الصوديوم. ويمكن أن تترسب بقايا كبريتات الصوديوم أو فوسفات الصوديوم من خطوة التعادل قبل الأسترة، أو تتفاعل بشكل غير مواتٍ مع محفز ألكوكسيد الصوديوم، بينما تتصرف البقايا القائمة على البوتاسيوم بشكل أكثر توافقًا في البيئة القلوية. ويساهم توافق أملاح البوتاسيوم بشكل كبير في استقرار التفاعل وسلوك الطور، لا سيما في العمليات المستمرة حيث قد تتقلب مستويات شوائب المواد الأولية ساعةً بساعة.

يصبح المبرر الاقتصادي لاستخدام ميثوكسيد البوتاسيوم قويًا للغاية عند تحليل هيكل تكلفة العملية بالكامل، بدلاً من التركيز على سعر المحفز فقط. فعلى الرغم من أن ميثوكسيد البوتاسيوم قد يكون أغلى ثمنًا من ميثوكسيد الصوديوم للطن الواحد، إلا أن فوائده اللاحقة - بما في ذلك انخفاض استهلاك مياه الغسيل، وتقليل استخدام مزيلات الاستحلاب، وتحسين الفصل، وتقليل إعادة المعالجة - غالبًا ما تفوق هذا الفرق في التكلفة الأولية. وتستفيد المصانع التي تعمل بكامل طاقتها تقريبًا أو التي تهدف إلى زيادة الإنتاجية الشهرية إلى أقصى حد من تقليل الاختناقات في فصل الطور والتنقية. بالإضافة إلى ذلك، مع تحول المزيد من منتجي الديزل الحيوي نحو استخدام مواد خام منخفضة الجودة نظرًا لانخفاض انبعاثات غازات الاحتباس الحراري بشكل ملحوظ والحوافز التنظيمية، يصبح ميثوكسيد البوتاسيوم أكثر جدوى اقتصاديًا نظرًا لتحمله العالي للتقلبات.

من منظور الاستدامة، يتوافق ميثوكسيد البوتاسيوم بشكل كبير مع أهداف خفض انبعاثات الكربون العالمية. تُظهر مسارات إنتاج الديزل الحيوي القائمة على زيوت الطهي المستعملة، أو الدهون الحيوانية، أو غيرها من الدهون المهدرة، انخفاضًا ملحوظًا في انبعاثات غازات الاحتباس الحراري مقارنةً بتلك القائمة على الزيوت النباتية البكر. مع ذلك، تعتمد هذه المسارات على محفزات قادرة على التعامل مع الشوائب والتعقيدات الكامنة في المواد الأولية المشتقة من النفايات. يُمكّن ميثوكسيد البوتاسيوم من تحقيق كفاءة تحويل ثابتة في ظل هذه الظروف المتغيرة، مما يدعم إنتاجًا أكثر موثوقية للوقود الحيوي مع توفير كبير في انبعاثات الكربون. ومع فرض المزيد من الجهات التنظيمية - بما في ذلك الاتحاد الأوروبي والمملكة المتحدة وبعض الولايات الأمريكية - معايير أكثر صرامة لكثافة الكربون، ستزداد أهمية قدرة ميثوكسيد البوتاسيوم على ضمان إنتاج مستقر من مواد أولية صعبة.

تؤدي شركة Tree Chem دورًا محوريًا في هذا النظام البيئي من خلال توفير ميثوكسيد البوتاسيوم المصمم خصيصًا لتطبيقات الديزل الحيوي. ويضمن الإنتاج في ظل ظروف رطوبة مضبوطة، والتخزين الذي يقلل الشوائب إلى أدنى حد، وبروتوكولات ضمان الجودة، أداء كل شحنة بشكل متوقع ضمن تصميم عملية العميل. وتتعاون Tree Chem مع منتجي الديزل الحيوي لمعايرة جرعات المحفز، وتقييم تفاعلات المواد الأولية، وتحسين نطاقات المعالجة لكل من عملية الأسترة الحمضية وعملية الأسترة التبادلية القلوية. ومن خلال الهندسة التعاونية ودعم سلسلة التوريد، تُمكّن Tree Chem مصنعي الديزل الحيوي من العمل بكفاءة عالية مع مجموعة واسعة من جودة المواد الأولية، مع الحفاظ على الامتثال لمعايير EN 14214 و ASTM D6751.

الجزء الثاني - هندسة التفاعلات، والمعالجة المستمرة، وعلم الفصل، ومراقبة الجودة

يصبح سلوك ميثوكسيد البوتاسيوم في إنتاج الديزل الحيوي الحديث أكثر وضوحًا عند تقييم التفاعل من منظور هندسة التفاعلات الأساسية. يُعدّ التبادل الإستري تفاعلًا عكسيًا متعدد الخطوات يتأثر بشدة بنسبة الكحول إلى الزيت، ودرجة حرارة التفاعل، وسلوك الطور، وأنماط تفتت القطرات، ومعاملات انتقال الكتلة، وذوبانية المحفز. في العمليات المستمرة، غالبًا ما يسير التفاعل عبر سلسلة من حركيات التفاعل من الرتبة الأولى الزائفة، والتي يتحكم بها توافر الميثوكسيد. يضمن تشتت ميثوكسيد البوتاسيوم في الميثانول توليدًا سريعًا لأيونات الميثوكسيد، التي تهاجم فورًا ذرة الكربون الكربونيلي في الدهون الثلاثية، مُشكّلةً وسائط رباعية السطوح تنهار إلى إسترات ميثيلية وثنائية الجليسريد. تتكرر هذه العملية حتى تتحول الدهون الثلاثية بالكامل إلى إسترات ميثيلية. ولأن هذا التقدم التحفيزي يحدث عند الحد الفاصل بين الزيت والميثانول، فإن أي تحسين في التلامس بين الأطوار يؤثر بشكل مباشر على معدل التفاعل. يُساهم ميثوكسيد البوتاسيوم، بفضل بيئته المذيبة الملائمة وانتشاره السريع، في زيادة منطقة التفاعل السطحي بشكل فعال. وهذا بدوره يُسرّع التفاعل الأمامي، مما يسمح للمشغلين بالوصول إلى مستويات تحويل عالية في أوقات إقامة أقصر.

عند التوسع من الأنظمة المختبرية أو التجريبية إلى المفاعلات الصناعية، يصبح الحفاظ على أنماط خلط متسقة أمرًا بالغ الأهمية. تعتمد الخلاطات الثابتة والمفاعلات متعددة المراحل ذات التحريك المستمر على أنظمة تدفق مستقرة لضمان توصيل الميثوكسيد بشكل متجانس إلى مناطق التفاعل. يمكن أن تؤدي الاضطرابات الطفيفة في تركيبة المواد الأولية، مثل الزيادات المفاجئة في تركيز الماء أو أحادي الجليسريد، إلى زعزعة استقرار أنظمة ميثوكسيد الصوديوم بسرعة، مما يؤدي إلى تكوين الصابون الموضعي والمستحلبات الدقيقة التي تعيق ديناميكيات المفاعل. يتميز ميثوكسيد البوتاسيوم بتحمل أوسع لمثل هذه الاضطرابات العابرة. في التجارب الصناعية، غالبًا ما تُبلغ المنشآت التي تستخدم ميثوكسيد البوتاسيوم عن انخفاضات ضغط أكثر قابلية للتنبؤ عبر عناصر الخلاط الثابت، وأحمال مضخات أكثر استقرارًا، وتعديلات أقل على معدلات التدفق، حتى عندما تختلف خصائص المواد الأولية بين عمليات التوصيل. تؤكد هذه الملاحظات التشغيلية على تأثير اختيار المحفز على استقرار وموثوقية إنتاج الديزل الحيوي المستمر.

يُعدّ التحكم في درجة الحرارة عاملاً هندسياً بالغ الأهمية. فنظرًا لأن مفاعلات الديزل الحيوي تعمل ضمن نطاق حراري ضيق نسبيًا - يتراوح عادةً بين 55 و65 درجة مئوية - يجب إدارة ديناميكيات انتقال الحرارة بعناية لتجنب المناطق الباردة أو المناطق شديدة الحرارة. يميل ميثوكسيد البوتاسيوم إلى الحفاظ على فعاليته عبر كامل نطاق درجات الحرارة المسموح بها، مما يُتيح تشغيلًا أكثر سلاسة في المصانع التي لا مفر فيها من وجود تدرجات حرارية بسبب قيود المعدات أو أحجام الإنتاج الكبيرة. في المقابل، تُعدّ أنظمة الصوديوم أكثر حساسية للتغيرات الطفيفة في درجة الحرارة، والتي يُمكن أن تُسرّع من تكوّن الصابون أو تُبطئ التفاعل بشكل ملحوظ. كما تستفيد المبادلات الحرارية في المراحل اللاحقة من التفاعل من أنظمة البوتاسيوم، نظرًا لتراكم كميات أقل من الصابون والمواد الصلبة المتبقية على أسطح نقل الحرارة، مما يُقلل من احتمالية التلوث. يُمكن أن يُحقق هذا الفرق فوائد اقتصادية كبيرة في المصانع التي يُؤدي فيها توقف المبادلات الحرارية أو دورات التنظيف إلى تعطيل تدفق الإنتاج.

تكشف مراحل الفصل والتنقية اللاحقة عن بعض أهم مزايا ميثوكسيد البوتاسيوم. يُعدّ فصل الطور بين الجلسرين والديزل الحيوي عائقًا رئيسيًا في العديد من المصانع، لا سيما تلك التي تستخدم مواد خام مشتقة من النفايات. يسمح الفصل النظيف بين الطورين للمصنع بالعمل بشكل مستمر بأقل قدر من التدخل؛ ومع ذلك، إذا احتوى طور الجلسرين على إسترات عالقة أو صابون معلق، يصبح الغسل المكثف أو الطرد المركزي أو إعادة المعالجة ضروريًا. تؤثر قدرة ميثوكسيد البوتاسيوم على تكوين مستحلبات أقل ثباتًا بشكل مباشر على كفاءة هذه العمليات اللاحقة الهامة. يتميز الديزل الحيوي المُنتج في ظل ظروف التحفيز بالبوتاسيوم عادةً بانخفاض محتوى أحادي الجلسريد والصابون، مما يقلل العبء على فواصل الطرد المركزي وأعمدة الغسيل. في أنظمة الغسيل بالماء، يُترجم فصل الطور الأنظف إلى دورات غسيل أقل، وانخفاض استهلاك المياه، وتجفيف أسرع في مجففات التفريغ. في أنظمة الغسيل الجاف، يؤدي وجود شوائب أقل إلى تقليل استهلاك المواد الماصة مثل سيليكات المغنيسيوم أو راتنجات التبادل الأيوني، وبالتالي خفض تكاليف التشغيل.

تتميز مرحلة الجلسرين الخام الناتجة عن التحفيز باستخدام ميثوكسيد البوتاسيوم بنقائها وسهولة تكريرها. ولأن الصابون القائم على البوتاسيوم أكثر قابلية للذوبان، يقل خطر تكوّن رواسب شبيهة بالقطران أثناء استخلاص الميثانول وتبخير الجلسرين. وتعمل وحدات استخلاص الميثانول، التي تُعدّ من أكثر مكونات مصانع الديزل الحيوي استهلاكًا للطاقة، بكفاءة أعلى عند تقليل الملوثات. في المصانع التي تستخدم ميثوكسيد الصوديوم، يُعدّ التلوث داخل أنظمة تبخير الميثانول مشكلة مستمرة، وغالبًا ما تتطلب إيقافات متكررة للتنظيف. وتُخفف كيمياء الفصل الأنظف لميثوكسيد البوتاسيوم من هذه المشكلات، مما يُسهم في تشغيل أكثر قابلية للتنبؤ وأقل حاجة للصيانة.

يمتد التفاعل بين اختيار المحفز وتنقية وقود الديزل الحيوي ليشمل الامتثال لمعايير الوقود الدولية. يفرض كل من معيار EN 14214 ومعيار ASTM D6751 حدودًا صارمة على معايير مثل إجمالي الجلسرين، والجلسرين الحر، وأحادي الجلسرين، وقيمة الحموضة، ومحتوى الماء، ونقطة انسداد المرشح البارد، والثبات التأكسدي، ومحتوى المعادن. يساعد ميثوكسيد البوتاسيوم في تحقيق هذه الأهداف من خلال تعزيز عملية الأسترة التبادلية بشكل أكثر اكتمالًا، مما يؤدي إلى انخفاض نسبة جزيئات الجلسرين المرتبطة في المنتج النهائي. ولأن صابون البوتاسيوم أقل عرضة للاستمرار على شكل ميسيلات مستقرة في طور إستر الميثيل، فإن خطوات الغسل أو الامتزاز تكون أكثر فعالية، مما ينتج عنه وقود ديزل حيوي يلبي متطلبات المواصفات بسهولة أكبر. غالبًا ما تجد المصانع التي تسعى للحصول على شهادات دولية أن ميثوكسيد البوتاسيوم يقلل من تباين جودة المنتج، وهو عامل أساسي في الحفاظ على ثقة العملاء وجاهزية التصدير.

تتفاعل الملوثات التي تدخل أثناء المعالجة الأولية للمواد الخام بشكل أفضل مع أنظمة البوتاسيوم. وسواءً استخدم المصنع الأسترة الحمضية، أو التجزئة الجافة، أو الطرد المركزي، أو طين التبييض لتحضير المواد الخام، فإن كميات ضئيلة من الأملاح المعادلة المتبقية، أو الفوسفوليبيدات، أو الأحماض الدهنية الحرة تبقى حتمًا. ويتأثر ميثوكسيد الصوديوم بسهولة أكبر بالمخلفات الحمضية، مما يستلزم تحكمًا أدق في خطوات المعادلة واستقرار الرقم الهيدروجيني. في المقابل، يحتفظ ميثوكسيد البوتاسيوم بفعاليته التحفيزية رغم التقلبات الطفيفة. وتُعد هذه الخاصية ذات قيمة خاصة في المصانع التي تعالج كميات كبيرة من زيوت الطهي المستعملة التي تختلف حموضتها بين الدفعات. ويقلل ثبات ميثوكسيد البوتاسيوم من الحاجة إلى عوامل التخزين المؤقت المفرطة أو المراقبة المستمرة لقيم الحموضة، مما يسمح للمصانع بالتركيز على الإنتاجية الثابتة بدلًا من إدارة ظروف التفاعل بدقة متناهية.

من منظور المواد، يُعزى الأداء المتميز لميثوكسيد البوتاسيوم جزئيًا إلى الخصائص الأيونية للبوتاسيوم. فنظرًا لأن أيونات البوتاسيوم أكبر حجمًا وأقل تميؤًا من أيونات الصوديوم، فإنها تميل إلى تكوين أزواج أيونية أقل تماسكًا، مما يسمح بتفكك أفضل للميثوكسيد في الميثانول. وهذا بدوره يُحسّن من قوة النواة لأيون الميثوكسيد، ويعزز معدل التفاعل الإجمالي. علاوة على ذلك، غالبًا ما يُقلل تأثير البوتاسيوم على بنية المذيلات المتكونة أثناء عملية التبادل الإستري من تكوين مستحلبات مستقرة، مما يُحسّن كفاءة الفصل. وتؤكد هذه الكيمياء الأساسية فكرة أن ميثوكسيد البوتاسيوم ليس مجرد بديل مباشر لميثوكسيد الصوديوم، بل هو عامل حفاز يتفاعل مع بيئة التفاعل بطرق تُحقق فوائد صناعية قيّمة.

تُعدّ السلامة التشغيلية وإدارة الصحة والسلامة والبيئة عنصرين أساسيين في أي نظام لإنتاج الديزل الحيوي القائم على ميثوكسيد البوتاسيوم. ينتج عن تفاعل الميثانول مع قاعدة قوية خليط قابل للاشتعال وسريع التفاعل مع الرطوبة. ولمنع وقوع الحوادث الخطرة، تستخدم مصانع الديزل الحيوي أنظمة تغطية بالنيتروجين، وأجهزة قياس مقاومة للانفجار، وأنظمة كهربائية آمنة بطبيعتها، وأنظمة مناولة محفزات محكمة الإغلاق. صُممت المضخات وخزانات التخزين لتقليل تعرضها للهواء الجوي، بينما تُحفظ خطوط ضخ المحفزات في ظروف جافة وخاملة. يُزوّد العاملون الذين يدخلون مناطق مناولة المحفزات بمعدات وقاية شخصية مقاومة للمواد الكيميائية، بما في ذلك القفازات وأقنعة الوجه، وفي بعض الحالات أجهزة تنفس مزودة بالهواء، وذلك حسب تركيزات الأبخرة. يتطلب التفاعل الشديد لميثوكسيد البوتاسيوم مع الماء منع دخول الرطوبة تمامًا إلى خطوط النقل وأنظمة التهوية وخزانات التخزين. تُعرّض المصانع التي تفتقر إلى التحكم المناسب في الرطوبة نفسها لخطر إطلاق الميثانول بشكل غير مُتحكم فيه، أو توليد حرارة زائدة، أو تآكل شديد. وبالتالي، فإن التشغيل الناجح يعتمد على ضوابط هندسية قوية تضمن بقاء المحفز معزولاً عن الماء في جميع المراحل.

تُعدّ المسؤولية البيئية جانبًا هامًا آخر من جوانب دمج ميثوكسيد البوتاسيوم. تُنتج مصانع الديزل الحيوي تيارات نفايات متعددة، تشمل الجلسرين الخام، والمواد الماصة المستهلكة، والمخلفات المُعادَلة، ومياه الغسيل. يُحسّن ميثوكسيد البوتاسيوم من إمكانية إدارة هذه التيارات عن طريق تقليل تكوّن الصابون وخفض تركيز الملوثات قليلة الذوبان. يُعزز هذا الخفض أداء المُبخرات ووحدات التقطير المُستخدمة لاستخلاص الميثانول من الجلسرين الخام. لا يُقلل تحسين كفاءة استخلاص الميثانول من الأثر البيئي فحسب، بل يُعزز أيضًا الجدوى الاقتصادية للمصنع، نظرًا لأن الميثانول يُعدّ عامل تكلفة رئيسي في إنتاج الديزل الحيوي. في المصانع التي تفرض فيها اللوائح البيئية قيودًا صارمة على تصريف البوتاسيوم في أنظمة الصرف الصحي، تضمن التفاعلية العالية لميثوكسيد البوتاسيوم أن ينتهي المطاف بمعظم البوتاسيوم مرتبطًا بأشكال يُمكن إدارتها من خلال المُعادَلة والترشيح.

مع توسع أسواق الديزل الحيوي وشمولها لمواد خام أكثر تعقيدًا، أصبحت المرونة أولوية تشغيلية أساسية. يمنح التوافق الواسع لميثوكسيد البوتاسيوم مصنعي الديزل الحيوي القدرة على التكيف اللازمة للتعامل مع تقلبات إمدادات المواد الخام. سواءً أكانت المصانع تتلقى شحومًا مستعملة ذات مستويات عالية من الدهون الثلاثية المبلمرة، أو شحمًا حيوانيًا منخفض الجودة بنقاط انصهار متغيرة، أو تيارات نفايات مختلطة من صناعات تجهيز الأغذية، فإن ميثوكسيد البوتاسيوم قادر على مواجهة هذه التحديات دون المساس بكفاءة التحويل. تدعم هذه المرونة زيادة وقت تشغيل الإنتاج، وتقليل حالات التوقف، وتحسين جودة المنتج، حتى في ظل ظروف السوق المتقلبة حيث لا يمكن ضمان جودة المواد الخام مسبقًا.

الجزء الثالث - تكامل التكنولوجيا، واستراتيجية سلسلة التوريد، وتحسين المصنع، وميثوكسيد البوتاسيوم كعامل تمكين صناعي طويل الأجل

مع استمرار تحول إنتاج الديزل الحيوي نحو استخدام مواد أولية منخفضة الكربون، يتجاوز دمج ميثوكسيد البوتاسيوم الأداء التحفيزي ليشمل مجالًا أوسع يتمثل في تحسين أداء المصانع وتعزيز مرونة سلاسل التوريد. وقد أدى الطلب العالمي المتزايد على الوقود السائل المستدام - مدفوعًا بتوجيهات الطاقة المتجددة، وبرامج خفض كثافة الكربون، ومبادرات إزالة الكربون من شركات الطيران - إلى خلق ضغوط جديدة على منتجي الديزل الحيوي للعمل باستمرار وموثوقية وأمان. يدعم ميثوكسيد البوتاسيوم هذه التوقعات المتعلقة بالأداء من خلال تشكيل أساس نظام تحفيزي أكثر استقرارًا بطبيعته في مواجهة تقلبات المواد الأولية. وينعكس هذا الاستقرار المتزايد بشكل مباشر على كفاءة سلاسل التوريد، حيث يمكن للمنتجين قبول نطاق أوسع من جودة المواد الأولية، وتنويع استراتيجيات التوريد، وتقليل اعتمادهم على الزيوت عالية التكرير. في الأسواق التي يكون فيها توفر زيت الطهي المستعمل موسميًا أو غير متسق إقليميًا، قد تكون القدرة على معالجة المواد الصعبة هي العامل الحاسم بين العمل بكامل الطاقة الإنتاجية أو العمل بخسارة.

يؤثر وجود ميثوكسيد البوتاسيوم أيضًا على أنماط الإنفاق الرأسمالي. فالمصانع التي تختار محفزات قلوية قوية مثل ميثوكسيد البوتاسيوم قد تتمكن من تأجيل أو إلغاء ترقيات المعدات المكلفة التي تهدف إلى معالجة أوجه القصور في المحفزات الأقل كفاءة. وقد تصبح أعمدة الغسيل الموسعة، وأجهزة الطرد المركزي كبيرة الحجم، أو وحدات الترشيح الإضافية - التي غالبًا ما تُركّب لمعالجة مشاكل الفصل في أنظمة الصوديوم - غير ضرورية. وبالمثل، تصبح جداول صيانة المبادلات الحرارية، ومجففات الفراغ، ووحدات استخلاص الميثانول أكثر قابلية للتنبؤ، مما يسمح لمشغلي المصانع بتقليل وقت التوقف من خلال الصيانة المخططة بدلًا من عمليات الإغلاق الطارئة. كما يقلل الأداء المتسق للمحفز من تآكل المضخات والصمامات، لا سيما تلك التي تتعامل مع المواد الأولية عالية اللزوجة أو تيارات الجلسرين. ومن خلال تقليل التباين التشغيلي، يساعد ميثوكسيد البوتاسيوم في خلق بيئة معالجة تتعرض فيها المكونات الميكانيكية لدورات إجهاد أقل، مما يزيد من عمر المعدات ويقلل من مخزون قطع الغيار.

يُعدّ توافق ميثوكسيد البوتاسيوم مع أنظمة التشغيل الآلي والتحكم الرقمي في العمليات بُعدًا آخر من أبعاد أهميته الصناعية. تعتمد منشآت إنتاج الديزل الحيوي الحديثة بشكل متزايد على أنظمة التحكم الإشرافي وجمع البيانات (SCADA)، وأنظمة التحكم الموزعة (DCS)، وتحليلات العمليات المتقدمة لمراقبة حركية التفاعل، وكفاءة الفصل، وتدرجات درجة الحرارة، واستهلاك الميثانول. تُمكّن المحفزات التي تعمل بثبات في ظل ظروف متنوعة من وضع نماذج تنبؤية أكثر دقة وحلقات تغذية راجعة أكثر فعالية. يوفر ميثوكسيد البوتاسيوم هذا الثبات، مما يسمح للخوارزميات التي تتحكم في جرعات المحفز، واستعادة الميثانول، وتحسين دورة الغسيل بالعمل بكفاءة أكبر. تستفيد المصانع المزودة بأنظمة تحكم آلية ذات تغذية أمامية من انخفاض التباين في خصائص التفاعل، مما يقلل من احتمالية وجود دفعات غير مطابقة للمواصفات ويدعم كفاءة المصنع الإجمالية العالية. في المنشآت عالية الأتمتة، تتضاعف قيمة استقرار المحفز لأنه يسمح بتكامل أكثر سلاسة مع أنظمة تحسين العمليات القائمة على الذكاء الاصطناعي والتي تُعدّل باستمرار معايير التشغيل لتقليل التكلفة وزيادة الإنتاجية.

من منظور الاستدامة واللوائح التنظيمية، يتماشى دور ميثوكسيد البوتاسيوم مع التوجه طويل الأمد لسياسة إزالة الكربون العالمية. ويحظى وقود الديزل الحيوي المُستخلص من زيوت الطهي المُستعملة، ودهون الحيوانات المُهدرة، وغيرها من المواد الأولية منخفضة الكربون، بتفضيل متزايد في ظل توجيهات الوقود المتجدد. وتُخصص العديد من أطر السياسات هذه، بما في ذلك توجيه الاتحاد الأوروبي بشأن الطاقة المتجددة (RED II)، ومعيار كاليفورنيا للوقود منخفض الكربون (LCFS)، والتزام المملكة المتحدة بوقود النقل المتجدد، وفورات أكبر في انبعاثات غازات الاحتباس الحراري لوقود الديزل الحيوي المُستخلص من النفايات. ولأن ميثوكسيد البوتاسيوم يُتيح تحويل هذه المواد الأولية الصعبة بكفاءة، فإنه يُصبح تقنية مُساعدة تدعم الامتثال البيئي وتُعزز الجدوى الاقتصادية للوقود منخفض الكربون. ومن خلال تسهيل معدلات تحويل أعلى، وتحسين قابلية الفصل، وتقليل الحاجة إلى إعادة المعالجة، يُقلل المُحفز بشكل غير مباشر من كثافة الكربون في دورة حياة الوقود النهائي. ولا تُحسّن المصانع التي تُحسّن أنظمة المُحفزات لديها عملياتها الداخلية فحسب، بل تُعزز أيضًا قدرتها على توليد أرصدة كربون قابلة للتداول والوفاء بالتزامات الإبلاغ التنظيمي.

يُعدّ التعاون في سلسلة التوريد بُعدًا بالغ الأهمية يُبرز فيه ميثوكسيد البوتاسيوم قيمته الاستراتيجية. يحتاج المنتجون إلى محفزات تصل باستمرار بنقاوة عالية، مع محتوى رطوبة مُتحكّم به وأقل قدر من التدهور. وتلعب شركة Tree Chem دورًا محوريًا في هذا الصدد من خلال توفير ميثوكسيد البوتاسيوم المُصاغ والمُعبأ خصيصًا لمنتجي وقود الديزل الحيوي. تراقب الشركة جودة الدفعات، وتتتبع مستويات الشوائب، وتُقدّم الدعم الفني لدمج المحفز بكفاءة في عمليات العملاء. كما تُساعد Tree Chem العملاء في وضع إجراءات تفريغ آمنة، وتصميم أنظمة نقل مغلقة، وتطبيق بروتوكولات التحكم في الرطوبة للحفاظ على فعالية المحفز. من خلال هذا النهج المتكامل، يحقق المنتجون موثوقية أكبر في جميع مراحل سلسلة مناولة المحفز، مما يُقلل من احتمالية حدوث اضطرابات تشغيلية ناتجة عن تدهور المحفز أو تسرب الرطوبة.

مع سعي مصانع الديزل الحيوي للتوسع مستقبلاً، تزداد أهمية دمج ميثوكسيد البوتاسيوم مع تصميم المصانع المعياري. تُبنى العديد من وحدات الديزل الحيوي الحديثة على شكل وحدات مُدمجة تجمع بين معالجة المواد الأولية، والأسترة، والتبادل الإستري، والغسيل، والتجفيف، واستخلاص الميثانول في وحدات صغيرة الحجم. ولأن ميثوكسيد البوتاسيوم يدعم حركية تفاعل قابلة للتنبؤ وسلوك طوري مستقر، فإنه يتكامل بسلاسة مع هذه التصاميم المعيارية، مما يسمح للمصنعين بزيادة الإنتاج دون المساس بجودة المنتج. لا تُقلل هذه المعيارية من النفقات الرأسمالية فحسب، بل تُسرّع أيضاً من وتيرة تنفيذ المشاريع الجديدة، مما يُقلل من دورات التشغيل ويُمكّن المنتجين من الاستجابة بشكل أسرع لطلب السوق.

بالنظر إلى المستقبل، من المرجح أن يحتفظ ميثوكسيد البوتاسيوم بدور محوري في إنتاج الديزل الحيوي، حتى مع ازدياد الاهتمام بأنظمة التحفيز البديلة، مثل المحفزات غير المتجانسة، والتفاعل التبادلي للإنزيمات، أو معالجة الميثانول فوق الحرج. ورغم أن هذه البدائل تقدم فوائد واعدة، إلا أنها تواجه حاليًا تحديات تتعلق بالتكلفة، وسرعة التفاعل، والاستقرار، وقابلية التوسع. في المقابل، يُعد ميثوكسيد البوتاسيوم محفزًا صناعيًا مُثبتًا، يتمتع بسلسلة توريد راسخة، وأداء يمكن التنبؤ به، وقبول واسع النطاق في الصناعة. إن الجمع بين كفاءته التحفيزية، ومرونة المواد الأولية، وميزة الفصل، وتوافقه مع معايير الصحة والسلامة والبيئة عند إدارته بشكل صحيح، ومتانته التشغيلية، يضمن بقاءه تقنية أساسية لإنتاج الديزل الحيوي في المستقبل المنظور.

تعزز شركة تري كيم هذا التوجه من خلال مواصلة الابتكار في تنقية المحفزات، وأساليب التعبئة والتغليف، وتحسين الخدمات اللوجستية، وخدمات دعم العملاء. وبفضل هذه الجهود، تعزز الشركة موثوقية وكفاءة مصانع الديزل الحيوي في جميع أنحاء العالم، مما يُمكّن المشغلين من تحقيق أقصى قدر من كفاءة التحويل، والتعامل مع المواد الخام المتغيرة، والالتزام بمعايير الجودة الدولية باستمرار. ومن خلال الجمع بين الخبرة الكيميائية ودعم هندسة العمليات، تُقدّم تري كيم ميثوكسيد البوتاسيوم ليس فقط كمحفز، بل كحل صناعي متكامل يمكّن منتجي الديزل الحيوي من العمل بكفاءة وأمان واستدامة أكبر في ظل مشهد الطاقة العالمي المتزايد التعقيد.

لأي استفسارات فنية أو مناقشات متعلقة بالعمليات، يُرجى التواصل معنا. rocket@cntreechem.com — سيسعد فريقنا بتقديم التوجيه المهني.