Metóxido de potasio en biodiésel: cómo KOMe mejora la conversión de aceites usados

Hora de lanzamiento: 12/11/2025

Parte 1: Evolución de la materia prima, panorama de catalizadores y el papel de KOMe en la ingeniería moderna del biodiésel

La rápida evolución de las materias primas que se incorporan a la industria global del biodiésel ha transformado radicalmente los requisitos de rendimiento de los catalizadores alcalinos. En las primeras fases de la fabricación de biodiésel, la mayoría de las plantas se diseñaban en torno a aceites vegetales refinados con bajo contenido de ácidos grasos libres, perfiles de impurezas predecibles y mínima variabilidad de procesamiento. En estas condiciones, la reacción de transesterificación se desarrollaba con mínima interferencia de agua, especies de fósforo o ácidos grasos libres, lo que permitía que el metóxido de sodio predominara como catalizador preferente. Sin embargo, el panorama actual del biodiésel ha virado hacia materias primas más heterogéneas, más reactivas y más difíciles de convertir eficientemente mediante sistemas catalíticos clásicos. El aceite de cocina usado, las grasas animales, los aceites ácidos, la grasa de trampa y los lípidos residuales mixtos se han convertido en una parte fundamental de la cartera de materias primas de la industria, impulsados por la competitividad de costes, los incentivos de la economía circular, las políticas de reducción de gases de efecto invernadero y la creciente atención regulatoria a las vías de valorización energética de residuos. Esta tendencia ha colocado una presión sin precedentes sobre los sistemas catalizadores para mantener las tasas de conversión, suprimir la emulsificación, favorecer una separación de fases consistente y preservar la calidad del biodiésel incluso cuando la variabilidad previa es inevitable.

En este entorno, el metóxido de potasio se ha convertido en un catalizador capaz de abordar la amplia gama de calidad de las materias primas que se observa actualmente a nivel mundial. Su comportamiento químico, sus características de solubilidad, su tolerancia a la acidez residual y su mayor compatibilidad con los sistemas de transesterificación continua le otorgan ventajas particulares al trabajar con las materias primas que predominan en la infraestructura de biodiésel de Europa, el Sudeste Asiático y, cada vez más, Estados Unidos. A diferencia de los sistemas basados en sodio, el metóxido de potasio demuestra una mayor flexibilidad en el manejo de materias primas con niveles fluctuantes de ácidos grasos libres, especialmente en instalaciones que combinan la esterificación ácida con la transesterificación alcalina. El ácido residual, a menudo difícil de eliminar por completo tras la esterificación, puede desactivar rápidamente el metóxido de sodio, lo que provoca la formación de jabones y emulsiones problemáticas, mientras que el metóxido de potasio tiende a conservar su actividad catalítica en una ventana operativa más amplia. Esta robustez operativa es una de las principales razones por las que las plantas que dependen en gran medida del aceite de cocina usado suelen migrar a sistemas de potasio, incluso cuando los alcóxidos de sodio parecen más económicos por sí solos.

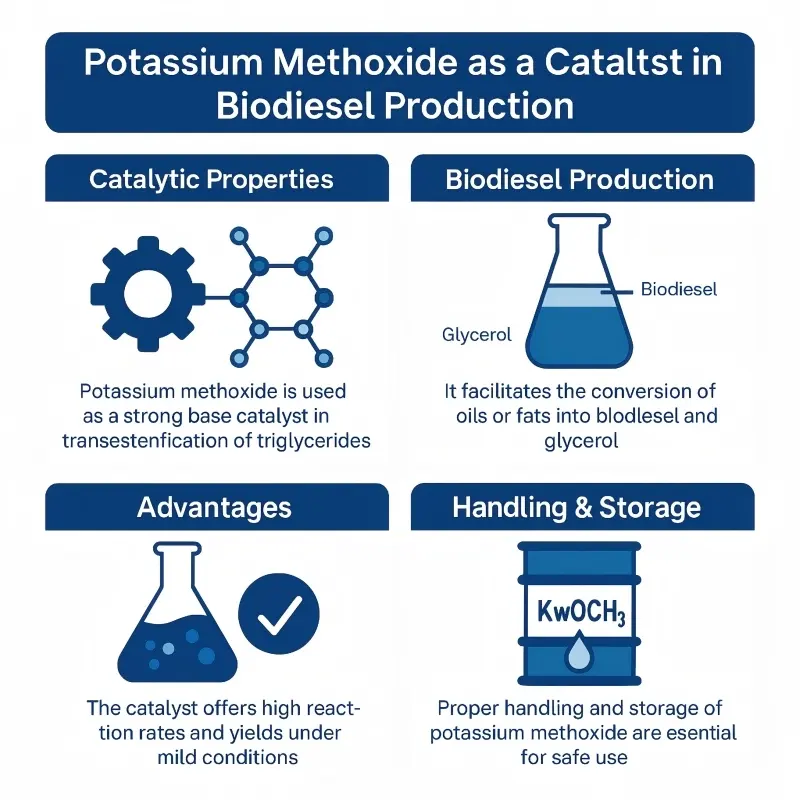

Desde la perspectiva de la química de reacción, el metóxido de potasio mantiene el mismo mecanismo central que otros catalizadores de alcóxido: los iones de metóxido atacan los grupos carbonilo de los triglicéridos para formar ésteres metílicos y glicerol. Sin embargo, la diferencia de rendimiento radica en la interacción entre el catalizador y la matriz de reacción. Los iones de potasio afectan la solvatación, el apareamiento iónico y la cinética de la reacción de forma diferente a los iones de sodio, especialmente en sistemas ricos en impurezas menores como agua, diglicéridos, monoglicéridos, esteroles, fosfolípidos y metales traza. Estas impurezas, que suelen estar presentes en los aceites reciclados, influyen en la formación de micelas, la distribución del tamaño de las gotas bajo agitación y la estabilidad de la interfase entre el aceite y el metanol. El metóxido de potasio promueve entornos catalíticos más estables en estas condiciones de impurezas, lo que resulta en una separación más limpia del glicerol y un menor arrastre de residuos del catalizador en la fase de éster metílico.

Otro área clave donde el metóxido de potasio demuestra ventajas notables es en la dinámica de transferencia de masa. La producción de biodiésel implica un sistema bifásico de metanol y aceite, y una transesterificación eficaz depende en gran medida de la reducción de las limitaciones de transferencia de masa. El metóxido de potasio presenta mayor solubilidad en metanol que el metóxido de sodio, lo que produce una distribución más uniforme de los iones metóxido en el medio de reacción. Esta uniformidad acelera las primeras etapas de la reacción, aumenta la zona catalítica efectiva dentro del reactor y reduce el tiempo de residencia necesario para una alta conversión. Las plantas de biodiésel continuas, ya sean basadas en mezcladores estáticos modulares o reactores de tanque con agitación continua, se benefician sustancialmente de las características de rápida dispersión del metóxido de potasio, lo que se traduce en un funcionamiento más fluido incluso cuando la composición de la materia prima cambia de un lote de UCO a otro.

El efecto del metóxido de potasio en la separación de fases es uno de los factores más importantes en la práctica que influyen en la eficiencia operativa de las plantas de biodiésel. Tras la transesterificación, la mezcla de reacción se separa en capas de éster metílico y glicerol crudo, pero la calidad de esta separación puede variar considerablemente según la elección del catalizador y el estado de la materia prima. Los catalizadores a base de sodio tienden a producir emulsiones más estables, especialmente cuando el sistema contiene agua o ácidos grasos libres. Estas emulsiones atrapan los ésteres metílicos en la fase de glicerol y el glicerol en la fase de éster, lo que aumenta la necesidad de reprocesamiento, ralentiza los ciclos de lavado y eleva los niveles de monoglicéridos en el producto final. Por el contrario, el metóxido de potasio favorece la formación de una capa límite más limpia entre las dos fases. La fase de glicerol, más pesada, sedimenta con mayor intensidad, con menos espuma interfacial, incluso cuando la materia prima contiene cantidades moderadas de jabones residuales o ésteres parciales. Este fenómeno reduce directamente la carga de la centrífuga, minimiza el consumo de agua de lavado y mejora la claridad y la sequedad del éster metílico crudo antes de la purificación. Las plantas que operan con aceites reciclados informan constantemente que los sistemas de potasio reducen el consumo de demulsionante y mejoran el rendimiento general de la planta en condiciones de materia prima desafiantes.

El metóxido de potasio también presenta ventajas cuando se examina a través de la confiabilidad del equipo y los requisitos de mantenimiento. Las plantas de biodiésel que emplean sistemas de sodio a menudo observan una incrustación acelerada en los equipos de lavado y secado posteriores, que surge de la precipitación de jabones, sales de sodio y microemulsiones que se transportan a la etapa de purificación de ésteres. El metóxido de potasio tiende a generar jabones que son más solubles en agua y menos propensos a depositarse en intercambiadores de calor, columnas de relleno y evaporadores. Si bien los jabones aún deben controlarse, la naturaleza de los jabones a base de potasio conduce a menos paradas por mantenimiento, lo que reduce los costos operativos a largo plazo. Algunas plantas en el Sudeste Asiático y América Latina, después de cambiar de sistemas de sodio a potasio, han reportado reducciones sustanciales en el mantenimiento no planificado asociado con la incrustación, especialmente en secadores de vacío y unidades de recuperación de metanol.

Las estrategias de pretratamiento de la materia prima también interactúan fuertemente con la selección del catalizador. Cuando se utiliza la esterificación ácida para reducir los ácidos grasos libres, el paso de neutralización, diseñado para eliminar el ácido residual, a menudo deja pequeñas cantidades de sales de potasio o sodio dependiendo de la base utilizada. Estas sales se comportan de manera diferente durante la etapa de transesterificación alcalina. Cuando se utiliza metóxido de potasio como catalizador alcalino, la presencia de sales de potasio no interfiere con la actividad catalítica tan severamente como lo hacen las sales de sodio. Los residuos de sulfato de sodio o fosfato de sodio del paso de neutralización de preesterificación pueden precipitar o interactuar desfavorablemente con el catalizador de alcóxido de sodio, mientras que los residuos a base de potasio se comportan de manera más compatible en el entorno alcalino. La compatibilidad de las sales de potasio contribuye significativamente a la estabilidad de la reacción y al comportamiento de las fases, especialmente en operaciones continuas donde los niveles de impurezas de la materia prima pueden fluctuar hora a hora.

La justificación económica del metóxido de potasio cobra especial relevancia al analizar la estructura de costos del proceso completo, en lugar del precio del catalizador únicamente. Si bien el metóxido de potasio a veces es más caro por tonelada que el metóxido de sodio, los beneficios posteriores —como la reducción del consumo de agua de lavado, el menor uso de demulsionante, una mejor separación y la disminución del reprocesamiento— suelen compensar con creces esta diferencia de costos inicial. Las plantas que operan cerca de su capacidad máxima o que buscan maximizar la producción mensual son las que más se benefician de la reducción de cuellos de botella en la separación y purificación de fases. Además, a medida que más productores de biodiésel cambian a materias primas de baja calidad debido a su mayor ahorro en gases de efecto invernadero y a los incentivos regulatorios, el metóxido de potasio se vuelve aún más favorable económicamente gracias a su mayor tolerancia a la variabilidad.

Desde una perspectiva de sostenibilidad, el metóxido de potasio se alinea estrechamente con los objetivos globales de descarbonización. Las rutas de biodiésel basadas en aceite de cocina usado, grasas animales u otros lípidos residuales presentan reducciones de gases de efecto invernadero significativamente mayores que las basadas en aceites vegetales vírgenes. Sin embargo, estas rutas dependen de catalizadores capaces de gestionar las impurezas y la complejidad inherentes a las materias primas derivadas de residuos. El metóxido de potasio permite una eficiencia de conversión constante en estas condiciones de variabilidad, lo que favorece una producción más fiable de biocombustibles con un alto ahorro de carbono. A medida que más organismos reguladores, como la UE, el Reino Unido y algunos estados de EE. UU., impongan métricas de intensidad de carbono más estrictas, la capacidad del metóxido de potasio para mantener una producción estable a partir de materias primas complejas cobrará cada vez mayor valor.

Tree Chem desempeña un papel fundamental en este ecosistema al proporcionar metóxido de potasio, diseñado específicamente para aplicaciones de biodiésel. La producción en condiciones de humedad controlada, el almacenamiento con minimización de impurezas y los protocolos de control de calidad garantizan que cada entrega se comporte de forma predecible dentro del diseño del proceso del cliente. Tree Chem colabora con los productores de biodiésel para calibrar la dosificación del catalizador, evaluar las interacciones de la materia prima y optimizar las ventanas de procesamiento tanto para la esterificación ácida como para la transesterificación alcalina. Mediante la ingeniería colaborativa y el apoyo a la cadena de suministro, Tree Chem permite a los fabricantes de biodiésel operar eficientemente con una amplia gama de calidades de materia prima, cumpliendo al mismo tiempo con las normas EN 14214 y ASTM D6751.

Parte 2: Ingeniería de reacción, procesamiento continuo, ciencia de la separación y control de calidad

El comportamiento del metóxido de potasio en la producción moderna de biodiésel se hace aún más evidente cuando la reacción se evalúa desde la perspectiva de la ingeniería de reacciones fundamentales. La transesterificación es una reacción reversible de varios pasos, fuertemente influenciada por la relación alcohol-aceite, la temperatura de reacción, el comportamiento de las fases, los patrones de ruptura de las gotas, los coeficientes de transferencia de masa y la solubilidad del catalizador. En operaciones continuas, la reacción suele transcurrir a través de una serie de cinéticas de pseudo-primer orden regidas por la disponibilidad del metóxido. La dispersión del metóxido de potasio en metanol asegura la rápida generación de iones metóxido, que atacan inmediatamente el carbono carbonílico de los triglicéridos, formando intermediarios tetraédricos que colapsan en ésteres metílicos y diglicéridos. Este proceso se repite hasta que los triglicéridos se convierten completamente en ésteres metílicos. Dado que esta progresión catalítica ocurre en la interfaz entre el aceite y el metanol, cualquier mejora en el contacto interfásico afecta directamente la velocidad de reacción. El metóxido de potasio, gracias a su favorable entorno de solvatación y su rápida dispersión, amplía eficazmente la zona de reacción interfacial. Esto acelera la reacción hacia adelante, permitiendo a los operadores alcanzar altos niveles de conversión en tiempos de residencia más cortos.

Al escalar desde sistemas de laboratorio o piloto a reactores industriales, mantener patrones de mezcla consistentes se vuelve esencial. Los mezcladores estáticos y los reactores multietapa de agitación continua dependen de regímenes de flujo estables para garantizar que el metóxido se suministre uniformemente a las zonas de reacción. Pequeñas interrupciones en la composición de la materia prima, como aumentos repentinos en la concentración de agua o monoglicéridos, pueden desestabilizar rápidamente los sistemas de metóxido de sodio, lo que provoca la formación local de jabones y microemulsiones que interfieren con la hidrodinámica del reactor. El metóxido de potasio posee una mayor tolerancia a estas perturbaciones transitorias. En experiencias industriales, las instalaciones que adoptan metóxido de potasio a menudo reportan caídas de presión más predecibles en los elementos del mezclador estático, cargas de bombeo más estables y menos ajustes en los caudales, incluso cuando las propiedades de la materia prima varían entre las entregas. Estas observaciones operativas subrayan el impacto de la elección del catalizador en la estabilidad y confiabilidad de la producción continua de biodiésel.

Otro factor crucial de ingeniería es el control de la temperatura. Dado que los reactores de biodiésel operan dentro de un rango de temperatura relativamente estrecho, típicamente entre 55 °C y 65 °C, la dinámica de transferencia de calor debe gestionarse cuidadosamente para evitar zonas frías o bolsas de sobrecalentamiento. El metóxido de potasio tiende a mantener su reactividad en todo el espectro de temperaturas admisibles, lo que permite un funcionamiento más fluido en plantas donde los gradientes térmicos son inevitables debido a limitaciones de equipo o volúmenes de producción a gran escala. Los sistemas de sodio, por el contrario, son más sensibles a pequeños cambios de temperatura, que pueden acelerar la formación de jabones o ralentizar considerablemente la reacción. Los intercambiadores de calor aguas abajo de la etapa de reacción también se benefician de los sistemas de potasio porque se acumulan menos jabones y sólidos residuales en las superficies de transferencia de calor, lo que reduce la tendencia a la incrustación. Esta diferencia puede generar importantes beneficios económicos en plantas donde el tiempo de inactividad del intercambiador de calor o los ciclos de limpieza interrumpen el flujo de producción.

Las etapas posteriores de separación y purificación revelan algunas de las ventajas más significativas del metóxido de potasio. La separación de fases entre glicerol y biodiésel constituye un cuello de botella determinante en muchas plantas, en particular en aquellas que utilizan materias primas derivadas de residuos. Una separación limpia entre ambas fases permite que la planta funcione de forma continua con mínima intervención; sin embargo, si la fase de glicerol contiene ésteres atrapados o jabones en suspensión, se requiere un lavado, centrifugación o reprocesamiento exhaustivos. La propensión del metóxido de potasio a formar emulsiones menos persistentes influye directamente en la eficiencia de estas operaciones críticas posteriores. El biodiésel producido en condiciones catalizadas por potasio suele presentar un menor contenido de monoglicéridos y jabones, lo que reduce la carga de los separadores centrífugos y las columnas de lavado. En los sistemas de lavado con agua, una separación de fases más limpia se traduce en menos ciclos de lavado, menor consumo de agua y un secado más rápido en secadores de vacío. En los sistemas de lavado en seco, la presencia de menos impurezas reduce el consumo de adsorbentes como el silicato de magnesio o las resinas de intercambio iónico, lo que disminuye los costes operativos.

La fase de glicerol crudo resultante de la catálisis con metóxido de potasio también suele ser más limpia y fácil de refinar. Dado que los jabones a base de potasio tienden a ser más solubles, se reduce el riesgo de formación de depósitos alquitranados durante la recuperación de metanol y la evaporación del glicerol. Las unidades de recuperación de metanol, que suelen ser algunos de los componentes de mayor consumo energético de una planta de biodiésel, funcionan de forma natural con mayor eficiencia cuando se minimizan los contaminantes. En las plantas que utilizan metóxido de sodio, la incrustación en los sistemas de evaporación de metanol es un problema persistente, que a menudo requiere paradas frecuentes para su limpieza. La química de separación más limpia del metóxido de potasio mitiga estos problemas, contribuyendo a una operación más predecible y con menor mantenimiento.

La interacción entre la selección del catalizador y la purificación del biodiésel se extiende al cumplimiento de las normas internacionales sobre combustibles. Las normas EN 14214 y ASTM D6751 imponen límites estrictos a parámetros como el glicerol total, el glicerol libre, los monoglicéridos, el índice de acidez, el contenido de agua, el punto de obstrucción del filtro frío, la estabilidad oxidativa y el contenido de metales. El metóxido de potasio contribuye a alcanzar estos objetivos al promover una transesterificación más completa, lo que resulta en especies de glicerol con enlaces más bajos en el producto final. Dado que los jabones de potasio tienen menos probabilidades de persistir como micelas estables en la fase de éster metílico, los pasos de lavado o adsorción son más eficaces, lo que produce un biodiésel que cumple mejor con los requisitos de las especificaciones. Las plantas que aspiran a la certificación internacional a menudo descubren que el metóxido de potasio reduce la variabilidad en la calidad del producto, un factor clave para mantener la confianza del cliente y la preparación para la exportación.

Los contaminantes introducidos durante el pretratamiento de la materia prima también interactúan de forma más favorable con los sistemas de potasio. Independientemente de si la planta utiliza esterificación ácida, fraccionamiento en seco, centrifugación o tierra decolorante para preparar la materia prima, inevitablemente quedan pequeñas cantidades de sales neutralizantes residuales, fosfolípidos o ácidos grasos libres. El metóxido de sodio se desactiva más fácilmente con residuos ácidos, lo que requiere un control más estricto de los pasos de neutralización y la estabilización del pH. El metóxido de potasio, en cambio, conserva la reactividad catalítica a pesar de pequeñas fluctuaciones. Esta característica es especialmente valiosa en plantas que procesan grandes volúmenes de aceite de cocina usado cuya acidez varía entre lotes. La resiliencia del metóxido de potasio reduce la necesidad de un exceso de agentes tampón o de un control constante de los valores de acidez, lo que permite a las plantas centrarse en un rendimiento constante en lugar de microgestionar las condiciones de reacción.

Desde la perspectiva de los materiales, el rendimiento superior del metóxido de potasio se debe en parte a sus propiedades iónicas. Los iones de potasio, al ser más grandes y menos hidratados que los iones de sodio, tienden a formar pares iónicos más flexibles, lo que permite una mejor disociación del metóxido en metanol. Esto mejora la nucleofilicidad del ion metóxido y la velocidad de reacción general. Además, la influencia del potasio en las estructuras micelares formadas durante la transesterificación suele reducir la formación de emulsiones estables, lo que mejora la eficiencia de la separación. La química subyacente refuerza la idea de que el metóxido de potasio no es simplemente un sustituto directo del metóxido de sodio, sino un catalizador que interactúa con el entorno de reacción de maneras que generan valiosos beneficios industriales.

La seguridad operacional y la gestión de EHS son componentes indispensables de cualquier sistema de biodiésel basado en metóxido de potasio. La combinación de metanol y una base fuerte crea una mezcla inflamable y altamente reactiva a la humedad. Para prevenir incidentes peligrosos, las plantas de biodiésel emplean atmósfera de nitrógeno, instrumentación a prueba de explosiones, sistemas eléctricos intrínsecamente seguros y sistemas sellados de manejo de catalizadores. Las bombas y los tanques de almacenamiento están diseñados para minimizar la exposición a la atmósfera, mientras que las líneas de dosificación del catalizador se mantienen en condiciones secas e inertes. El personal que accede a las zonas de manejo de catalizadores está equipado con EPI resistente a productos químicos, que incluye guantes, protectores faciales y, en algunos casos, respiradores con suministro de aire, según las concentraciones de vapor. La violenta reacción del metóxido de potasio con el agua exige una rigurosa exclusión de la humedad de las líneas de transferencia, los sistemas de ventilación y los tanques de almacenamiento. Las plantas que carecen de un control adecuado de la humedad corren el riesgo de una liberación incontrolada de metanol, una generación excesiva de calor o una corrosión grave. Por lo tanto, el éxito de la operación depende de sólidos controles de ingeniería que garanticen que el catalizador permanezca aislado del agua en todas las etapas.

La responsabilidad ambiental es otro aspecto importante de la integración del metóxido de potasio. Las plantas de biodiésel generan múltiples flujos de residuos, incluyendo glicerol crudo, adsorbentes usados, residuos neutralizados y agua de lavado. El metóxido de potasio mejora la gestión de estos flujos al reducir la formación de jabones y la concentración de contaminantes poco solubles. Esta reducción optimiza el rendimiento de los evaporadores y las unidades de destilación utilizados para recuperar metanol del glicerol crudo. Una mayor eficiencia en la recuperación de metanol no solo reduce el impacto ambiental, sino que también mejora la rentabilidad de la planta, ya que el metanol es un factor de costo importante en la producción de biodiésel. En instalaciones donde las regulaciones ambientales imponen límites estrictos al vertido de potasio en los sistemas de aguas residuales, la alta reactividad del metóxido de potasio garantiza que la mayor parte del potasio quede ligado en formas manejables que puedan gestionarse mediante neutralización y filtración.

A medida que los mercados del biodiésel se expanden e incorporan materias primas más complejas, la flexibilidad se convierte en una prioridad operativa fundamental. El amplio perfil de compatibilidad del metóxido de potasio proporciona a los fabricantes de biodiésel la adaptabilidad necesaria para afrontar las fluctuaciones en el suministro de materias primas. Ya sea que las plantas reciban grasas residuales con altos niveles de triglicéridos polimerizados, sebo de baja calidad con puntos de fusión variables o flujos de residuos mixtos de las industrias de procesamiento de alimentos, el metóxido de potasio puede afrontar estos desafíos sin comprometer la eficiencia de conversión. Esta flexibilidad permite un mayor tiempo de producción, menos paradas y una calidad del producto más consistente, incluso en condiciones de mercado volátiles donde la calidad de la materia prima no puede garantizarse con antelación.

Parte 3: Integración de tecnología, estrategia de la cadena de suministro, optimización de la planta y el metóxido de potasio como facilitador industrial a largo plazo

A medida que la producción de biodiésel continúa cambiando hacia materias primas bajas en carbono, la integración del metóxido de potasio se extiende más allá del rendimiento catalítico y entra en el ámbito más amplio de la optimización de la planta y la resiliencia de la cadena de suministro. La demanda mundial de combustibles líquidos sostenibles, impulsada por las directivas de energía renovable, los programas de reducción de la intensidad de carbono y las iniciativas de descarbonización de las aerolíneas, ha creado nuevas presiones sobre los productores de biodiésel para operar de forma continua, fiable y segura. El metóxido de potasio respalda estas expectativas de rendimiento al formar la base de un sistema catalizador que es inherentemente más estable frente a las fluctuaciones de la materia prima. Esta mayor estabilidad alimenta directamente la eficiencia de la cadena de suministro. Los productores pueden aceptar una gama más amplia de calidades de materia prima, diversificar sus estrategias de abastecimiento y reducir su dependencia de aceites altamente refinados. En mercados donde la disponibilidad de aceite de cocina usado es estacional o irregular a nivel regional, la capacidad de procesar material complejo puede ser el factor decisivo entre operar a plena capacidad o con pérdidas.

La presencia de metóxido de potasio también influye en los patrones de inversión de capital. Las plantas que optan por catalizadores alcalinos robustos, como KOMe, pueden aplazar o eliminar las costosas actualizaciones de equipos destinadas a contrarrestar las deficiencias de catalizadores de menor calidad. Las columnas de lavado expandidas, las centrífugas sobredimensionadas o las unidades de filtración de pulido redundantes, que suelen instalarse para corregir problemas de separación en sistemas de sodio, pueden resultar innecesarias. De igual manera, los programas de mantenimiento de intercambiadores de calor, secadores de vacío y unidades de recuperación de metanol se vuelven más predecibles, lo que permite a los operadores de planta reducir el tiempo de inactividad mediante un mantenimiento planificado en lugar de paradas de emergencia. El rendimiento constante del catalizador también reduce el desgaste de bombas y válvulas, en particular las que manejan materias primas de alta viscosidad o corrientes de glicerol. Al suavizar la variabilidad operativa, el metóxido de potasio ayuda a crear un entorno de proceso donde los componentes mecánicos experimentan menos ciclos de tensión, lo que aumenta la vida útil del equipo y reduce los inventarios de repuestos.

Otra dimensión de la importancia industrial del metóxido de potasio es su compatibilidad con la automatización y el control digital de procesos. Las instalaciones modernas de biodiésel dependen cada vez más de sistemas de control de supervisión y adquisición de datos (SCADA), sistemas de control distribuido (DCS) y análisis avanzados de procesos para supervisar la cinética de las reacciones, la eficiencia de la separación, los gradientes de temperatura y el consumo de metanol. Los catalizadores que funcionan de forma consistente en diversas condiciones permiten modelos predictivos más precisos y ciclos de retroalimentación más estrechos. El metóxido de potasio proporciona esta consistencia, lo que permite que los algoritmos que rigen la dosificación del catalizador, la recuperación de metanol y la optimización del ciclo de lavado funcionen con mayor eficacia. Las plantas con sistemas automatizados de control de avance se benefician de la menor variabilidad en los perfiles de reacción, lo que minimiza la probabilidad de lotes fuera de especificaciones y contribuye a una alta eficiencia general de la planta. En instalaciones altamente automatizadas, el valor de la estabilidad del catalizador se magnifica porque permite una integración más fluida con sistemas de optimización de procesos basados en inteligencia artificial que ajustan continuamente los parámetros operativos para minimizar los costes y maximizar el rendimiento.

Desde una perspectiva de sostenibilidad y regulatoria, el papel del metóxido de potasio se alinea con la dirección a largo plazo de la política global de descarbonización. El biodiésel derivado de aceite de cocina usado, grasas animales residuales y otras materias primas bajas en carbono se ve cada vez más favorecido por los mandatos de combustibles renovables. Muchos de estos marcos políticos, incluyendo la Directiva de Energías Renovables (RED II) de la UE, el Estándar de Combustibles Bajos en Carbono de California (LCFS) y la Obligación de Combustibles Renovables para el Transporte del Reino Unido, asignan mayores ahorros de gases de efecto invernadero al biodiésel derivado de residuos. Dado que el metóxido de potasio permite la conversión eficiente de estos sustratos complejos, se convierte en una tecnología facilitadora que apoya el cumplimiento ambiental y fortalece la viabilidad económica de los combustibles bajos en carbono. Al facilitar mayores tasas de conversión, mejorar la separabilidad y reducir la demanda de reprocesamiento, el catalizador reduce indirectamente la intensidad de carbono del ciclo de vida del combustible final. Las plantas que optimizan sus sistemas de catalizador no solo mejoran sus operaciones internas, sino que también mejoran su capacidad para generar créditos de carbono comercializables y cumplir con las obligaciones de información regulatoria.

La colaboración en la cadena de suministro es otra dimensión crucial donde el metóxido de potasio demuestra un valor estratégico. Los productores requieren catalizadores que lleguen de forma constante con alta pureza, con un contenido de humedad controlado y una degradación mínima. Tree Chem desempeña un papel clave al suministrar metóxido de potasio formulado y envasado específicamente para productores de biodiésel. La empresa supervisa la calidad de los lotes, rastrea los niveles de impurezas y brinda soporte técnico para integrar el catalizador eficientemente en los procesos del cliente. Tree Chem también apoya a los clientes en el establecimiento de procedimientos de descarga seguros, el diseño de sistemas de transferencia cerrados y la implementación de protocolos de control de humedad para preservar la reactividad del catalizador. Gracias a este enfoque integrado, los productores logran una mayor confiabilidad en toda la cadena de manipulación de catalizadores, reduciendo la probabilidad de interrupciones operativas causadas por la degradación del catalizador o la intrusión de humedad.

A medida que las plantas de biodiésel consideran futuras expansiones, la integración del metóxido de potasio con el diseño modular de plantas cobra cada vez mayor relevancia. Muchas unidades modernas de biodiésel se construyen en configuraciones modulares de plataforma que integran el pretratamiento de la materia prima, la esterificación, la transesterificación, el lavado, el secado y la recuperación de metanol en unidades compactas. Dado que el metóxido de potasio permite una cinética de reacción predecible y un comportamiento de fase estable, se integra perfectamente en estos diseños modulares, permitiendo a los fabricantes escalar la producción sin comprometer la calidad del producto. Esta modularidad no solo reduce la inversión de capital, sino que también acelera la implementación de nuevos proyectos, acortando los ciclos de puesta en marcha y permitiendo a los productores responder con mayor rapidez a la demanda del mercado.

De cara al futuro, es probable que el metóxido de potasio mantenga un papel fundamental en la producción de biodiésel, incluso a medida que sistemas catalíticos alternativos, como los catalizadores heterogéneos, la transesterificación asistida por enzimas o el procesamiento supercrítico de metanol, cobren protagonismo. Si bien estas alternativas ofrecen beneficios prometedores, actualmente enfrentan desafíos relacionados con el costo, la velocidad de reacción, la estabilidad y la escalabilidad. El metóxido de potasio, en cambio, es un catalizador industrial probado con una cadena de suministro consolidada, un rendimiento predecible y una amplia aceptación en la industria. Su combinación de eficiencia catalítica, flexibilidad de la materia prima, ventajas en la separación, compatibilidad con EHS (medio ambiente, salud y seguridad) con una gestión adecuada y robustez operativa garantiza que seguirá siendo una tecnología clave para la producción de biodiésel en el futuro previsible.

Tree Chem refuerza esta perspectiva innovando continuamente en la purificación de catalizadores, métodos de envasado, optimización logística y servicios de atención al cliente. Gracias a estos esfuerzos, la compañía fortalece la fiabilidad y el rendimiento de las plantas de biodiésel en todo el mundo, lo que permite a los operadores maximizar la eficiencia de conversión, gestionar la fluctuación de las materias primas y cumplir sistemáticamente con los estándares internacionales de calidad. Al combinar la experiencia química con el apoyo de la ingeniería de procesos, Tree Chem posiciona el metóxido de potasio no solo como un catalizador, sino como una solución integral para la industria que permite a los productores de biodiésel operar de forma más eficiente, segura y sostenible en un panorama energético global cada vez más complejo.

Para cualquier consulta técnica o discusión relacionada con el proceso, le invitamos a ponerse en contacto con nosotros. rocket@cntreechem.com — Nuestro equipo estará encantado de brindarle asesoramiento profesional.