Kali hydroxit trong công nghiệp hiện đại: Nguyên lý kỹ thuật, sản xuất bằng màng tế bào và ứng dụng khoa học vật liệu cho KOH độ tinh khiết cao.

Thời gian phát hành: 11/11/2025

Kali hydroxit (KOH) là một chất kiềm cơ bản được sử dụng rộng rãi trong sản xuất hóa chất, điện hóa học, chế biến vật liệu, sản xuất chất bán dẫn và xử lý bề mặt tiên tiến. Tuy nhiên, trong công nghiệp hiện đại, KOH không chỉ đơn thuần là một chất kiềm thông thường: nó còn có vai trò quan trọng. độ tinh khiết, thành phần tạp chất, quy trình sản xuất, cơ chế hình thành hạt và hành vi điện hóa. Ảnh hưởng trực tiếp đến hiệu suất hoạt động của các ngành công nghiệp chế tạo pin, mạ điện, phân bón, tổng hợp chất hoạt động bề mặt và khắc silicon.

Bài viết này cung cấp một Phân tích SEO chuyên sâu về kỹ thuật và khoa học vật liệu. Về KOH như một chất phản ứng công nghiệp. Nội dung bao gồm công nghệ màng tế bào, nguyên lý điện hóa, tác động của tạp chất, ảnh hưởng của cấu trúc vi mô và các ứng dụng quan trọng về hiệu suất. Tree Chem được đề cập như một ví dụ về sản xuất KOH cấp màng có độ tinh khiết được kiểm soát cho khách hàng toàn cầu.

Kali hydroxit (KOH) có độ tinh khiết cao đóng vai trò quan trọng trong sản xuất màng tế bào, hệ thống điện hóa, khắc bán dẫn và xử lý vật liệu tiên tiến. Bài viết này giải thích các cơ chế kỹ thuật, chiến lược kiểm soát tạp chất và các yêu cầu về hiệu suất xác định KOH cấp công nghiệp hiện đại.

1. Nguyên lý kỹ thuật trong sản xuất KOH: Tại sao KOH đạt tiêu chuẩn màng lọc lại quan trọng

1.1 Khung kỹ thuật clo-kiềm hiện đại

KOH được sản xuất bằng phương pháp oxy hóa điện phân dung dịch kali clorua (KCl). Hai công nghệ công nghiệp vẫn còn phù hợp:

- Công nghệ màng trao đổi ion (IEM) – hiện đại, sạch sẽ, độ tinh khiết cao

- Công nghệ màng ngăn – cũ, bị nhiễm clorua, độ tinh khiết thấp

Từ góc độ kỹ thuật, quy trình màng lọc đã trở thành tiêu chuẩn toàn cầu vì nó cho phép sự di chuyển tạp chất được kiểm soát, Hiệu suất dòng điện cao, giảm các phản ứng ký sinh và giảm tải trọng xử lý ở khâu sau.

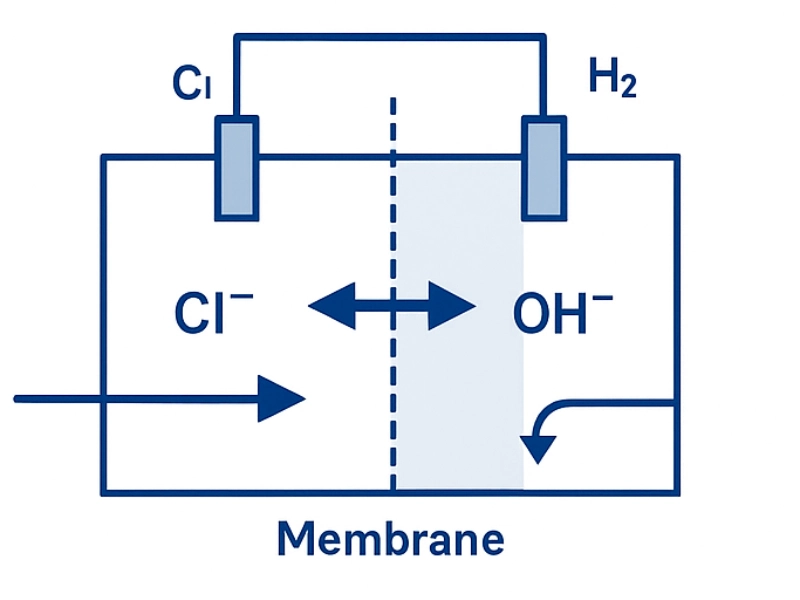

1.2 Cơ sở điện hóa của quá trình sản xuất tế bào màng

Trong hệ thống IEM, màng ngăn anion phân tách buồng anot và catot. Ma trận polymer của nó (thường là cấu trúc axit/ete sulfonic perfluor hóa) cho phép di chuyển cation có chọn lọc đồng thời ngăn chặn sự khuếch tán clorua.

Phản ứng anot

2Cl− → Cl2(g)+2e−

Phản ứng catốt

2 giờ2O+2e− → 2OH−+H2(g)

Cơ chế di cư

Chỉ có ion K⁺ di chuyển qua màng. OH⁻ vẫn nằm trong dung dịch điện phân cực âm; Cl⁻ bị giữ lại trong dung dịch điện phân cực dương. Sự phân lập này là cơ sở để đạt được hàm lượng clorua thấp (<0,005–0,02%) Dung dịch KOH.

Ưu điểm về hiệu suất kỹ thuật

- Điện áp tế bào thấp hơn

- Giảm sự khuếch tán ngược của Cl⁻

- Hồ sơ tạp chất được xác định rõ ràng

- Hiệu quả năng lượng được nâng cao

- Độ ổn định vận hành cao

Tree Chem sử dụng hệ thống màng tế bào được thiết kế dựa trên màng có điện trở thấp và quy trình tinh chế nước muối tối ưu, cho phép sản xuất các sản phẩm như... Vảy 90% / 95% và KOH lỏng có độ tinh khiết cao Với sự kiểm soát chặt chẽ về hàm lượng Fe, Ni, silica, natri và clorua.

1.3 Kỹ thuật bay hơi, cô đặc và đông đặc

Sau quá trình điện phân, dung dịch KOH 30–32% được cô đặc bằng thiết bị bay hơi đa tầng. Thiết kế kỹ thuật cần phải giải quyết các vấn đề sau:

- Xu hướng tỷ lệ (cacbonat, silicat)

- Sự hấp thụ Fe/Ni từ thiết bị

- Hiện tượng bão hòa cục bộ dẫn đến sự hình thành các tạp chất rắn.

- Phân bố độ ẩm trong quá trình hình thành mảnh/viên nén

Tạo vảy rắn (Máy tạo vảy dạng trống)

Quá trình làm nguội có kiểm soát biến đổi KOH nóng chảy thành các mảnh đồng nhất. Các thông số quan trọng:

- luyện kim bề mặt trống làm mát

- thời gian tiếp xúc và nhiệt độ giải phóng

- Loại trừ CO₂ ở pha khí

- Động lực học dòng chảy chống vón cục

Tạo hạt/viên nén (Phương pháp tạo hạt phun)

Được sử dụng cho các loại có lưu lượng cao và không bụi:

- Áp suất phun sương

- Thời gian lưu trú của giọt

- Kiểm soát độ ẩm để ngăn ngừa hiện tượng chảy nước.

Những cân nhắc về kỹ thuật này ảnh hưởng trực tiếp đến mật độ khối, khả năng chảy và tính ổn định, Điều này ảnh hưởng đến hiệu suất vận chuyển và lưu trữ toàn cầu.

2. Các con đường hình thành tạp chất và tác động tiếp theo của chúng

KOH có độ tinh khiết cao được xác định không chỉ bằng phương pháp định lượng (90–95%) mà còn bằng mẫu tạp chất vết. Các ứng dụng khác nhau thể hiện độ nhạy cảm với tạp chất khác nhau.

Dưới đây là phân tích kỹ thuật về các nguồn tạp chất và tác động của chúng.

2.1 Clorua (Cl⁻): Hậu quả về điện hóa và ăn mòn

Nguồn:

- Tính chọn lọc màng không hoàn chỉnh

- Hiệu quả lọc nước muối thấp

- Trộn ngược màng ngăn

Sự va chạm:

- Làm tăng tốc độ ăn mòn rỗ trên thép không gỉ (Cl⁻ thúc đẩy sự hòa tan anot cục bộ)

- Thay đổi thành phần dung dịch mạ điện

- Làm gián đoạn tính đồng nhất của quá trình làm sạch chất bán dẫn.

- Tăng tổn thất độ dẫn điện trong pin kiềm do sự cạnh tranh về khả năng di chuyển của anion.

Ngay cả những sự gia tăng nhỏ về Cl⁻ (từ 0,02% → 0,08%) cũng có những hậu quả có thể đo lường được đối với chất lượng hoàn thiện kim loại.

2.2 Kim loại nặng (Fe, Ni, Cu, Zn)

Nguồn:

- Sự mài mòn kim loại trong các tế bào điện phân

- Thiết bị đông đặc (thu gom Fe)

- Ô nhiễm nước muối

Sự va chạm:

Trong các ứng dụng bán dẫn và năng lượng mặt trời, các ion kim loại trong phạm vi ppb đến ppm thấp phát ra:

- Các khuyết tật mặt nạ vi mô trong quá trình khắc Si dị hướng

- Kết cấu bề mặt không đồng nhất

- Dòng rò tăng lên trong các tế bào quang điện

- Các phản ứng phụ xúc tác trong quá trình tổng hợp hữu cơ

Kim loại nặng cũng ảnh hưởng độ ổn định điện phân của pin, trong đó Fe và Cu thúc đẩy quá trình giải phóng hydro ký sinh.

2.3 Silica và các hạt không tan

Ngay cả 5–20 ppm silica hoặc các chất không tan cũng có thể gây ra:

Ô nhiễm hạt tồn dư trong sản xuất dược phẩm

Tán xạ bề mặt trong quá trình xử lý vật liệu quang học

Sự hình thành độ nhám trong quá trình khắc Si

Tắc nghẽn vòi phun/ống dẫn trong hệ thống định lượng chính xác cao

Tree Chem sử dụng các bước lọc và tinh chế dung dịch được kiểm soát để hạn chế cặn không tan và các hạt mịn.

2.4 Natri như một chất gây ô nhiễm quan trọng trong quy trình

Ion Na⁺ di chuyển vào dung dịch KOH nếu quá trình tinh chế nước muối hoặc hiệu suất màng lọc không tối ưu. Trong các ứng dụng hiệu suất cao:

- Ion Na⁺ làm giảm độ dẫn điện ion so với ion K⁺.

- Làm thay đổi hành vi điện hóa trong pin Ni–MH

- Thay đổi động lực hòa tan của xà phòng/chất hoạt động bề mặt

- Gây cản trở quá trình gia công bán dẫn chính xác.

Đối với quá trình xử lý vật liệu tiên tiến, nồng độ Na⁺ phải được giảm thiểu để ngăn ngừa sự nhiễm bẩn chất mang điện.

3. Ứng dụng Khoa học Vật liệu: Phân tích Cơ chế

Phần này minh họa cách kali hydroxit hoạt động trong các quy trình công nghệ cao cụ thể, tập trung vào đặc tính vật liệu hơn là danh sách ứng dụng chung.

3.1 KOH trong pin kiềm: Độ linh động ion và độ ổn định điện hóa

Tại sao lại dùng KOH thay vì NaOH?

- Ion K⁺ có độ linh động ion cao hơn (năng lượng hoạt hóa của quá trình di chuyển thấp hơn).

- Khả năng dẫn điện ở nhiệt độ thấp tốt hơn

- Độ ổn định vượt trội của các loài kẽmat

- Động học khuếch tán nhanh hơn trong điện cực xốp

Các thông số độ tinh khiết quan trọng

- Hàm lượng cacbonat thấp để ngăn ngừa sự kết tủa kẽm.

- Tỷ lệ Fe/Cu thấp để tránh sự phát sinh khí hydro không mong muốn.

- Độ dẫn điện đồng đều để duy trì hồ sơ phóng điện ổn định

Trong các pin kiềm có khả năng xả cao, độ ổn định của chất điện giải ảnh hưởng trực tiếp đến... hành vi phân cực và hiệu suất chu kỳ.

3.2 KOH trong mạ điện: Phân cực catốt và tính đồng nhất bề mặt

Kali hydroxit được sử dụng rộng rãi để tẩy dầu mỡ bề mặt và hoạt hóa kim loại.

Xét về khía cạnh vật liệu:

- OH⁻ thúc đẩy quá trình xà phòng hóa các chất ô nhiễm hữu cơ

- K⁺ làm giảm thiểu sự kết tủa muối so với Na⁺, giúp duy trì độ dẫn điện ổn định của dung dịch.

- Các tạp chất kim loại vi lượng có thể lắng đọng vào các khuyết tật của lớp phủ do quá trình khử không kiểm soát.

Trong quá trình mạ niken, nồng độ KOH ảnh hưởng đến... điện thế quá mức catốt, điều chỉnh kích thước hạt và hình thái lắng đọng.

KOH tinh khiết cao có tác dụng khử:

- Rỗ

- Các lỗ rỗng siêu nhỏ

- Sự đổi màu cục bộ

Điều này khiến nó trở nên thiết yếu cho các hoạt động gia công kim loại chính xác.

3.3 KOH trong quá trình khắc silicon: Tính chọn lọc tinh thể học và kiểm soát khuyết tật

KOH là chất ăn mòn tiêu chuẩn dùng cho các tấm silicon trong các quy trình MEMS, PV và bán dẫn.

Cơ chế

Quá trình khắc diễn ra thông qua sự tấn công ái nhân của OH⁻ vào các liên kết Si–Si, tạo ra các silicat hòa tan.

Hành vi tinh thể học

- {100} mặt phẳng khắc nhanh nhất

- {111} mặt phẳng khắc chậm nhất

- Kết quả là hình thành các hố hoặc rãnh chữ V không đồng nhất.

Tại sao tạp chất lại quan trọng?

- Fe, Cu, Ni tạo thành các vi mặt nạ xúc tác → độ nhám

- Các hạt silica gây ra sự hình thành các gò đất nhỏ.

- Sự nhiễm bẩn natri ảnh hưởng đến điện tích bề mặt và làm thay đổi tính dị hướng của tốc độ khắc.

- Ion Cl⁻ làm mất ổn định lớp màng oxit thụ động trên bề mặt.

Trong sản xuất tấm pin mặt trời, độ đồng nhất về cấu trúc bề mặt ảnh hưởng trực tiếp đến khả năng hấp thụ quang học và hiệu suất chuyển đổi.

Yêu cầu về độ tinh khiết

- Hàm lượng kim loại thấp (

- Lượng hạt bụi thấp

- Nồng độ Na⁺ thấp

- Hoạt động OH⁻ ổn định

Dung dịch KOH màng tinh khiết cao của Tree Chem được sử dụng trong các quy trình này vì những lý do sau: dấu vân tay tạp chất ổn định.

4. KOH trong tổng hợp hóa học và sản xuất chất hoạt động bề mặt

Trong tổng hợp hữu cơ, KOH thúc đẩy quá trình khử halogen, ngưng tụ, chuyển hóa este, amin hóa và chức năng hóa polyme.

Vì sao KOH lại vượt trội hơn về mặt hóa học

- Là bazơ mạnh hơn NaOH (hoạt tính cao hơn)

- Hiệu quả hơn trong quá trình thủy phân triglyceride bằng rượu.

- Khả năng hòa tan axit béo tốt hơn

- Tương thích hơn với các pha hữu cơ có độ nhớt cao

Trong chất hoạt động bề mặt và các hợp chất amoni bậc bốn

KOH quảng bá:

- Trung hòa axit béo hiệu quả

- Sự hình thành xà phòng kali có độ hòa tan cao hơn

- Tổng hợp amin/amoni bậc bốn có kiểm soát

Tại đây, ô nhiễm kim loại nặng và clorua gây ra sự hình thành màu sắc, các sản phẩm phụ bị oxy hóa và động học chậm hơn.

5. Các yếu tố kỹ thuật cần xem xét trong việc lưu trữ, vận chuyển và đóng gói

KOH có độ tinh khiết cao đòi hỏi các biện pháp kiểm soát kỹ thuật chuyên biệt.

5.1 Tính chất hút ẩm và cacbonat hóa

KOH hấp thụ nhanh chóng hơi ẩm và CO₂, tạo thành các cacbonat có đặc tính:

- Thay đổi độ kiềm

- Thay đổi độ dẫn điện

- Giảm hiệu suất chất hoạt động bề mặt

- Phá vỡ động học khắc Si

5.2 Kỹ thuật đóng gói

Bao bì hiệu suất cao đòi hỏi:

- lớp lót chống ẩm

- Lớp phủ chống ăn mòn cho trống

- không gian phía trên giảm CO₂

- hộp đựng chịu nhiệt

5.3 Vận chuyển hàng rời

Dành cho người mua toàn cầu:

- Độ ổn định của dạng mảnh/viên dưới tác động của chu kỳ nhiệt độ

- Ngăn chặn bụi

- Khả năng lưu thông trong quá trình vận chuyển đường dài

Tree Chem sử dụng quy trình đóng gói có kiểm soát và bao bì kín để duy trì độ tinh khiết của KOH trong quá trình vận chuyển quốc tế.

6. Cách chọn nhà cung cấp KOH độ tinh khiết cao (Danh sách kiểm tra kỹ thuật)

Dưới đây là danh sách kiểm tra kỹ thuật, dựa trên kiến thức kỹ sư, dành cho người mua đang tìm kiếm một Nhà cung cấp kali hydroxit, nhà sản xuất kali hydroxit hoặc nhà cung cấp KOH độ tinh khiết cao..

1. Lộ trình sản xuất

Hãy kiên quyết sử dụng KOH trong tế bào màng để đảm bảo hồ sơ tạp chất ổn định.

2. Chất lượng lọc nước muối

Các hệ thống xử lý nước muối hiện đại loại bỏ Ca, Mg, Ba và các kim loại nặng—điều cần thiết để đảm bảo tính nhất quán lâu dài của từng mẻ sản phẩm.

3. Dấu vân tay tạp chất

Không chỉ là phân tích định lượng: mẫu ppm/ppb cũng rất quan trọng.

4. Kiểm soát cacbonat

Cần thiết cho các ứng dụng pin và bán dẫn.

5. Kỹ thuật hình thành hạt

Các mảnh/viên đồng nhất cho thấy quá trình tạo hạt bằng nhiệt được kiểm soát tốt.

6. Lọc và làm sạch

Cần thiết cho các loại có độ hòa tan thấp.

7. Tính lặp lại giữa các lô sản phẩm

Quan trọng đối với mạ điện, quang điện và tổng hợp hóa học.

8. Hệ thống đóng gói

Lớp chắn ẩm + khả năng ngăn CO₂ = sự ổn định trong quá trình vận chuyển.

9. Tài liệu & Khả năng truy xuất nguồn gốc

Giấy chứng nhận phân tích (COA) phải bao gồm kim loại nặng, natri, clorua, cacbonat và các chất không tan.

10. Hỗ trợ ứng dụng

Các nhà cung cấp cần hiểu rõ các yêu cầu kỹ thuật của pin, chất bán dẫn, MEMS và quá trình mạ.

Tree Chem là nhà sản xuất kali hydroxit cấp màng, cung cấp giải pháp kiểm soát tạp chất và nhiều loại sản phẩm khác nhau (90%, 95% và KOH lỏng độ tinh khiết cao).

Phần kết luận

Kali hydroxit hiện đại không phải là một loại hóa chất thông dụng mà là một... kiềm được thiết kế chính xác cao Quy trình sản xuất, thành phần tạp chất và cấu trúc vi mô của KOH quyết định hiệu suất trong các ngành công nghệ cao. Công nghệ màng tế bào đã giúp các nhà sản xuất pin, dây chuyền khắc bán dẫn, cơ sở mạ điện và các nhà máy tổng hợp hóa chất tiên tiến tiếp cận được KOH có hàm lượng clorua và kim loại thấp. Mối quan hệ kỹ thuật giữa độ tinh khiết của KOH và động học phản ứng tiếp theo, độ ổn định điện hóa và hiệu suất vật liệu nhấn mạnh sự cần thiết của các nhà cung cấp đủ điều kiện và có chuyên môn kỹ thuật.

Đối với người mua công nghiệp khi đánh giá các nhà cung cấp kali hydroxit toàn cầu, điều quan trọng nằm ở việc phân tích. công nghệ sản xuất, đường dẫn tạp chất, kiểm soát kỹ thuật và tính nhất quán của lô sản phẩm, Thay vì chỉ tập trung vào phân tích, Tree Chem thể hiện khả năng kiểm soát chặt chẽ quy trình sản xuất, độ tinh khiết của màng tế bào và hiệu suất vật liệu đạt tiêu chuẩn cần thiết trong các ngành công nghiệp tiên tiến hiện nay.